-

Los conectores coaxiales de RF desempeñan un papel fundamental en los sistemas de comunicación modernos, ya que permiten una transmisión confiable de señales de alta frecuencia con una pérdida mínima. Desde redes inalámbricas hasta equipos de radiodifusión, estos conectores son componentes esenciales en aplicaciones...

READ MORE -

En el mundo actual impulsado por la tecnología, muchas industrias dependen de sistemas de comunicación eficaces para transmitir señales con claridad y precisión. Un componente crítico que juega un papel importante en este proceso es el conjunto de cables de RF (radiofrecuencia). Pero, ¿qué es exactamente un conjunto...

READ MORE -

En aplicaciones como equipos de comunicación, sistemas de estaciones base, instrumentos de prueba y módulos inalámbricos, muchos ingenieros encuentran un problema común: la señal se prueba normalmente en el extremo del dispositivo, pero se vuelve significativamente más débil o incluso inestable después de conectar u...

READ MORE

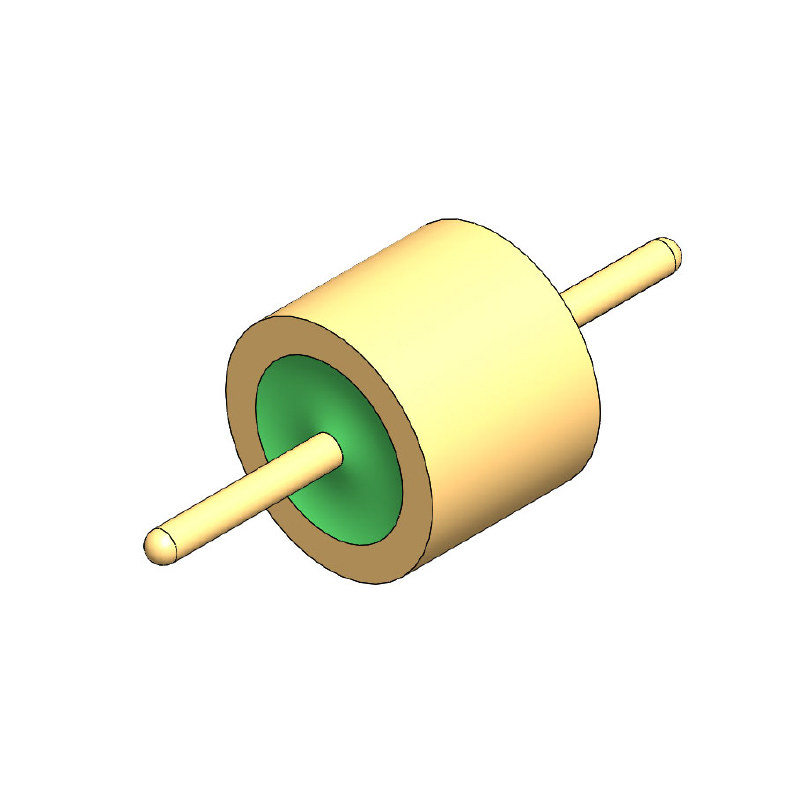

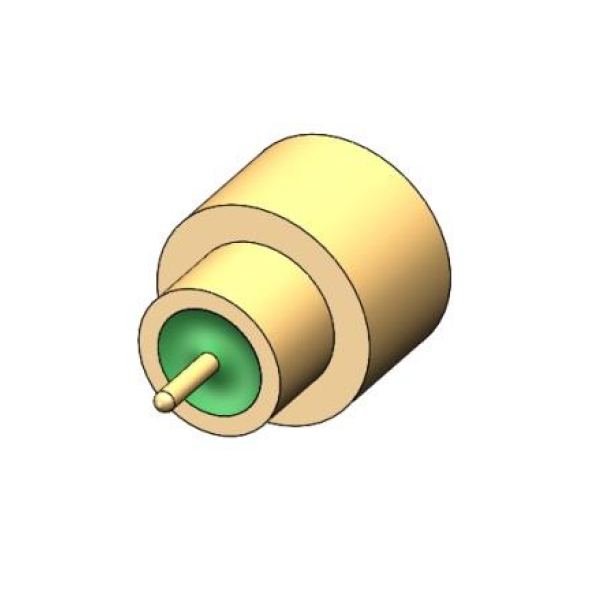

Conectores herméticos son dispositivos de conexión especializados que se utilizan para transmitir energía, señales o fluidos y al mismo tiempo previenen eficazmente la fuga o intrusión de gases, líquidos o contaminantes a través de la interfaz. Mediante un diseño estructural preciso y una selección de materiales, los conectores herméticos crean una barrera de sellado confiable en la interfaz entre el enchufe y el receptáculo, y entre la carcasa y el cable, lo que garantiza un funcionamiento estable en ambientes hostiles como humedad, alta presión, ambientes corrosivos o vacío. El sellado hermético es una estructura o tecnología de sellado que aísla eficazmente el aire, el gas u otros medios gaseosos, asegurando que el rendimiento de un contenedor o sistema sellado no se vea afectado por la entrada de aire o gas externo durante la operación. El sellado hermético se utiliza normalmente en aplicaciones que requieren mantener un entorno interno estable para evitar fugas de gas o contaminación.

Los conectores sellados se utilizan ampliamente en equipos industriales, automotrices, aeroespaciales y médicos. Su función principal es garantizar una conexión eléctrica estable y al mismo tiempo proteger contra factores ambientales como agua, polvo y productos químicos. Sin embargo, en el uso real, los conectores sellados aún pueden experimentar diversas fallas debido al diseño, los materiales, la instalación o factores ambientales, que afectan el funcionamiento normal del equipo. Comprender las fallas comunes de los conectores sellados y sus soluciones, combinado con recomendaciones de mantenimiento preventivo, puede ayudar a los usuarios a mejorar la confiabilidad y la vida útil de los conectores. Ningbo Hansen Comunicación Tecnología Co., Ltd. es un fabricante especializado en la producción, procesamiento y comercialización de componentes de comunicaciones, con más de 30 años de experiencia en conectores, adaptadores y conjuntos de cables coaxiales de RF.

Una de las fallas más comunes de los conectores sellados es la falla del sello, lo que resulta en una fuga de líquido o gas. La falla del sello generalmente es causada por envejecimiento, deformación o daño al anillo de sello, como endurecimiento, agrietamiento o deformación permanente del material de caucho después de un uso prolongado. La instalación incorrecta también es una causa importante, como una alineación inadecuada del sello y una compresión insuficiente o excesiva, que puede comprometer el sello. La corrosión o el desgaste de la rosca en la carcasa del conector también pueden afectar el sellado, especialmente en ambientes húmedos, con niebla salina o químicamente agresivos. Las fluctuaciones extremas de temperatura y presión también pueden hacer que el material del sello se expanda o contraiga, reduciendo el rendimiento del sellado. Las soluciones a este problema incluyen la selección de materiales de sellado de alto rendimiento (como fluoroelastómeros, caucho de silicona y otros materiales resistentes a productos químicos y a altas temperaturas), el estricto cumplimiento de las especificaciones de instalación (como el uso de una llave dinamométrica para garantizar una compresión uniforme) y la optimización del diseño de la estructura del sello (como el uso de sellos dobles o la incorporación de compuestos de encapsulado para una mayor protección). Para entornos corrosivos, se deben preferir materiales de carcasa resistentes a la corrosión, como acero inoxidable y aleaciones niqueladas.

Solicite una llamada hoy