¿Qué es un conector coaxial RF?

2025.09.10

2025.09.10

Noticias de la industria

Noticias de la industria

1. La función de un Conector coaxial RF

Los conectores coaxiales RF son componentes electrónicos clave que se utilizan para transmitir señales de alta frecuencia. Se utilizan principalmente para conectar de manera confiable cables coaxiales a dispositivos, asegurando una transmisión eficiente y estable de señales de RF, asegurando así una transmisión de señal estable y confiable. Los conectores coaxiales de RF se utilizan comúnmente en equipos de comunicaciones, televisión, radiodifusión, redes inalámbricas y otros campos. Su función principal es mantener la integridad de la señal, reducir las pérdidas de transmisión y las interferencias y proporcionar una buena adaptación de impedancia, lo que permite una transmisión fluida de señales de alta frecuencia en aplicaciones como sistemas de comunicaciones, equipos de prueba, radares y antenas.

Los conectores coaxiales de RF desempeñan un papel vital en las comunicaciones inalámbricas, la electrónica aeroespacial, militar y los equipos médicos. Por ejemplo, en las estaciones base 5G, se conectan antenas y módulos de RF, lo que garantiza una transmisión y recepción de señal de alta calidad. En los equipos de prueba y medición, se conectan a analizadores de espectro o analizadores de red, lo que garantiza datos de prueba precisos. En los sistemas de radar y comunicaciones por satélite, deben soportar duras condiciones ambientales manteniendo al mismo tiempo una transmisión de señal estable.

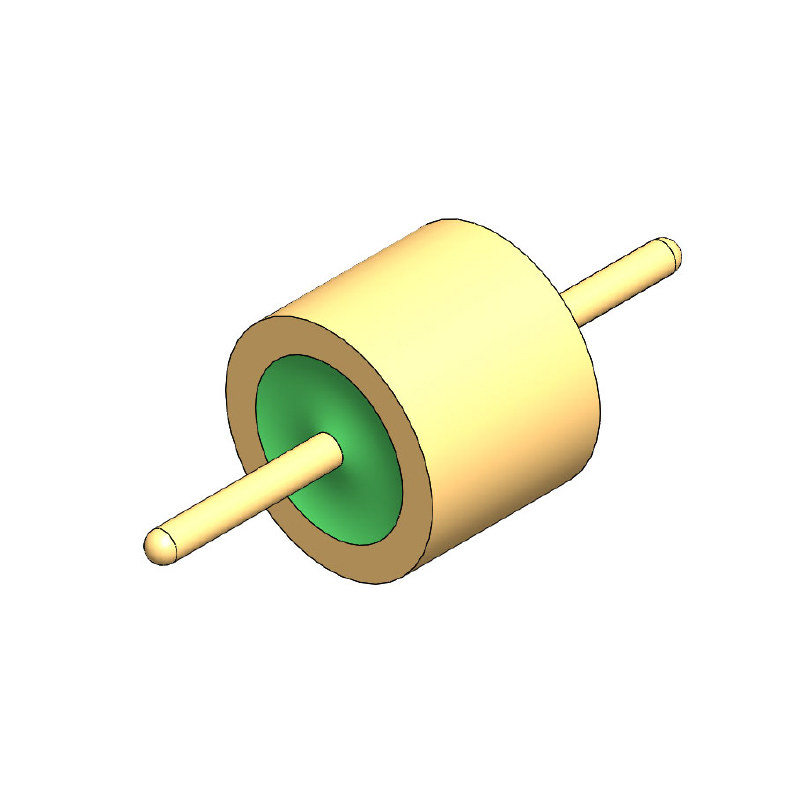

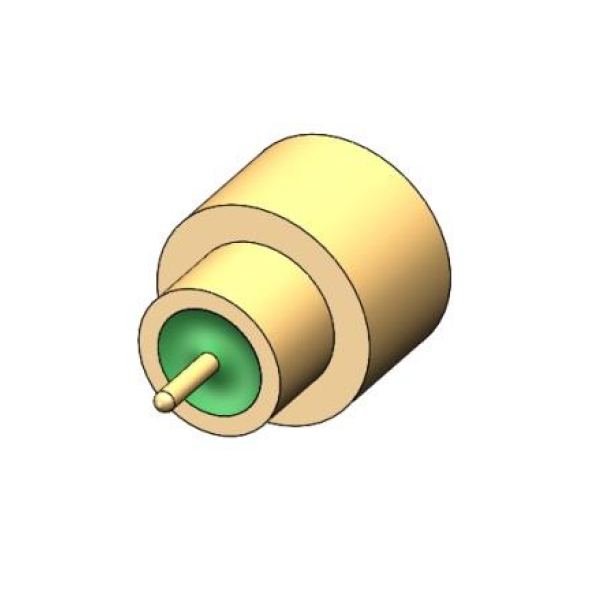

Los conectores coaxiales de RF suelen utilizar una estructura metálica blindada, en la que el conductor interior transmite la señal y el conductor exterior proporciona blindaje electromagnético para evitar interferencias externas y fugas de señal. Los conectores de alta calidad presentan una baja pérdida de inserción, una alta eficacia de blindaje, resistencia a la corrosión y a las vibraciones, y pueden adaptarse a diversos rangos de frecuencia (desde bajas frecuencias hasta ondas milimétricas). Además, según los requisitos de la aplicación, los conectores pueden adoptar varios estilos de interfaz, como roscados (SMA), a presión (BNC) o push-pull (MCX), para cumplir con los requisitos de resistencia mecánica y conveniencia de diferentes escenarios. Los conectores coaxiales RF son componentes esenciales en los sistemas electrónicos de alta frecuencia. Su rendimiento impacta directamente en la estabilidad y eficiencia de todo el enlace de comunicación, lo que los convierte en un componente crítico para el funcionamiento adecuado de las tecnologías inalámbricas modernas, los equipos de defensa y la automatización industrial.

El principio de funcionamiento de los conectores coaxiales de RF se basa en las características de propagación de ondas electromagnéticas en estructuras conductoras concéntricas. A través de una estructura coaxial diseñada con precisión, logran una transmisión de señales de alta frecuencia con baja pérdida y alta fidelidad. Su principio básico es crear un canal de transmisión de campo electromagnético cerrado: el conductor central transporta la corriente de señal, mientras que el conductor exterior actúa como un escudo electromagnético, separado por un dieléctrico aislante que mantiene una impedancia constante. Cuando se inyecta una señal eléctrica de alta frecuencia en el conductor interno, excita ondas electromagnéticas transversales (ondas TEM) en el medio aislante entre los conductores interno y externo. Esta energía electromagnética está estrictamente confinada al espacio coaxial, suprimiendo eficazmente la pérdida de radiación de la señal y las interferencias externas. La interfaz mecánica del conector garantiza la continuidad del conductor y la adaptación de impedancia a través de un contacto preciso, lo que evita reflejos de señal en el punto de conexión debido a cambios de impedancia y, en última instancia, garantiza una transmisión estable de señales de alta frecuencia entre dispositivos. Este diseño estructural permite que los conectores coaxiales de RF mantengan una excelente integridad de la señal incluso en entornos de alta frecuencia de nivel de gigahercios.

El diseño central de los conectores coaxiales de RF se basa en la teoría de la línea de transmisión coaxial, que utiliza la distribución del campo electromagnético entre los conductores internos y externos para lograr la transmisión de señales:

Conductor central (conductor interno): transmite señales de alta frecuencia y generalmente está hecho de cobre o material chapado en oro para reducir las pérdidas resistivas.

Conductor exterior (blindaje): encierra el conductor interior, proporcionando blindaje electromagnético para evitar interferencias de señal y fugas de radiación.

Medio de aislamiento (capa dieléctrica): separa los conductores internos y externos, manteniendo una impedancia estable (generalmente 50 Ω o 75 Ω) y reduciendo los reflejos de la señal.

Mecanismo de conexión: utilice conectores roscados (p. ej., SMA), a presión (p. ej., BNC) o push-pull (p. ej., MCX) para garantizar la estabilidad mecánica y un buen contacto eléctrico.

Cuando los conectores están acoplados correctamente, la señal se transmite a través del conductor interno y el conductor externo forma un circuito cerrado, lo que garantiza la continuidad de la impedancia durante la transmisión de la señal y reduce la relación de onda estacionaria (VSWR) y la pérdida de inserción.

2.Características y ventajas de los conectores coaxiales RF

El conector coaxial RF, como componente central de la transmisión de señales de alta frecuencia, ha mostrado importantes ventajas en rendimiento, confiabilidad y adaptabilidad debido a su estructura única y diseño de materiales. Sus ventajas se reflejan principalmente en los siguientes aspectos:

(1). Rendimiento de transmisión de alta frecuencia

Cobertura de banda ancha: admite un rango de frecuencia extremadamente amplio, desde CC hasta ondas milimétricas (por encima de 40 GHz), satisfaciendo las necesidades de aplicaciones de alta frecuencia como 5G y comunicaciones por satélite.

Baja pérdida de inserción: utiliza materiales altamente conductores (como conductores internos chapados en oro) y medios aislantes de baja pérdida dieléctrica para reducir significativamente la atenuación de la señal.

Excelente adaptación de impedancia: la impedancia característica estrictamente controlada de 50 Ω o 75 Ω minimiza la reflexión de la señal.

(2). Fiabilidad y estabilidad

Fuerte blindaje electromagnético: la estructura de blindaje metálico multicapa (como bloqueo roscado, carcasa metálica) suprime eficazmente la interferencia electromagnética (EMI) y las fugas de RF.

Alta durabilidad mecánica: la interfaz de contacto mecanizada con precisión (como el diseño de pasador elástico) garantiza un contacto estable después de miles de conexiones y desconexión. Amplia adaptabilidad ambiental: Se encuentran disponibles tratamientos especiales opcionales como impermeabilidad (IP67), resistencia a altas temperaturas (-65 ℃ ~ 165 ℃) y resistencia a la niebla salina, lo que lo hace adecuado para entornos hostiles como el militar y el aeroespacial.

(3). Diversos diseños se adaptan a múltiples escenarios.

Tipos de interfaz enriquecidos: incluidos roscados (SMA, tipo N), a presión (BNC), push-pull (MCX/MMCX), etc., para cumplir con diferentes requisitos de instalación.

Capacidad de energía flexible: personalizable desde baja potencia hasta alta potencia a nivel de kilovatios, adaptable a diferentes escenarios de carga, como estaciones base de comunicación y radares.

Tendencia a la miniaturización: con el desarrollo del 5G y el Internet de las cosas, los microconectores logran una transmisión de alto rendimiento en espacios limitados.

(4). Comodidad y estandarización

Diseño de conexión rápida: por ejemplo, el funcionamiento a presión con una sola mano de algunos productos puede mejorar en gran medida la eficiencia de la instalación.

Compatibilidad con estándares internacionales: Cumple con estándares internacionales como MIL-STD e IEC para garantizar la intercambiabilidad universal con las interfaces de equipos convencionales.

(5) Amplia gama de aplicaciones

Desde electrónica de consumo (antenas de teléfonos móviles) hasta aplicaciones industriales (módulos de RF de estaciones base) y campos de alta tecnología (radares de matriz en fase, cargas útiles de satélite), los conectores coaxiales de RF se han convertido en componentes básicos en industrias como las comunicaciones inalámbricas, pruebas y mediciones, y ciencia y tecnología de defensa nacional debido a su fidelidad de señal y solidez ambiental.

Los conectores coaxiales RF, a través de la profunda integración de la ciencia de los materiales, la mecánica de precisión y el diseño electromagnético, logran los requisitos básicos de "baja pérdida, alto blindaje y larga vida" en la transmisión de señales de alta frecuencia y son la garantía clave para el funcionamiento eficiente y confiable de los sistemas electrónicos modernos.

Los conectores coaxiales RF se utilizan ampliamente en industrias que requieren transmisión de señales de alta frecuencia:

Comunicaciones: Conexiones alimentadores de antena para estaciones base 5G, comunicaciones por fibra óptica y comunicaciones satelitales.

Aeroespacial y Defensa: Conexiones de alta confiabilidad para sistemas de radar, guía de misiles y equipos de comunicaciones aéreas.

Prueba y medición: calibración y prueba de señales para instrumentos como analizadores de redes vectoriales (VNA) y analizadores de espectro.

Electrónica de consumo: módulos de RF para enrutadores Wi-Fi, teléfonos inteligentes (como interfaces de antena) y dispositivos de Internet de las cosas (IoT).

Equipos Médicos: Transmisión de señales para bobinas de radiofrecuencia de resonancia magnética y dispositivos de terapia por microondas.

Automoción: Conexiones de señal para radares de vehículos (como radares de ondas milimétricas) y sistemas de navegación GPS.

3.Cómo elegir el conector coaxial RF adecuado

Elegir el conector coaxial de RF adecuado requiere considerar múltiples factores, incluido el rendimiento eléctrico, las características mecánicas, la compatibilidad ambiental y el escenario de aplicación.

(1). Aclarar los requisitos de rendimiento eléctrico.

Rango de frecuencia de funcionamiento: los límites de frecuencia superiores admitidos por diferentes conectores varían significativamente (por ejemplo, BNC ≤ 4 GHz, SMA ≤ 18 GHz y conectores de 2,92 mm hasta 40 GHz). Es esencial hacer coincidir la banda de frecuencia de la señal del sistema.

Coincidencia de impedancia: los sistemas de comunicación suelen utilizar 50 Ω (por ejemplo, estaciones base y radares), mientras que los sistemas de transmisión de vídeo suelen utilizar 75 Ω (por ejemplo, equipos de transmisión). Elegir una impedancia incorrecta puede provocar reflejos de la señal.

Pérdida de inserción y VSWR: para aplicaciones de alta frecuencia (p. ej., ondas milimétricas), se prefieren diseños de baja pérdida (p. ej., conectores dieléctricos de aire) y el VSWR debe ser lo más cercano posible a 1:1.

Manejo de energía: para aplicaciones de alta potencia (por ejemplo, transmisores de radar), seleccione conectores 7/16 o tipo N para evitar fallas debido al sobrecalentamiento.

(2). Evaluar las características mecánicas y de interfaz.

Tipo de conector:

Conectores roscados (SMA, tipo N): preferidos para entornos de alta vibración (por ejemplo, equipos en vehículos y en el aire) debido a su alta resistencia al aflojamiento. Conectores a presión (BNC): adecuados para escenarios de prueba que requieren enchufar y desenchufar con frecuencia (por ejemplo, osciloscopios de laboratorio). Son cómodos de usar pero propensos a caerse.

Conectores microminiatura (MMCX, MCX): soluciones compactas para dispositivos con espacio limitado (por ejemplo, módulos de teléfonos inteligentes).

Vida útil del enchufe: los conectores de grado industrial generalmente duran más de mil ciclos de conexión y desconexión, mientras que los conectores de grado de consumo pueden durar solo unos cientos.

Compatibilidad del cable: confirme que la interfaz del conector coincida con el tipo de cable coaxial y el diámetro del cable.

(3). Considere la adaptabilidad ambiental

Clasificación de protección: Los entornos exteriores o húmedos requieren una clasificación de impermeabilidad IP67 o superior (por ejemplo, interfaces de antena de estación base 5G).

Resistencia a la temperatura y a la corrosión: las aplicaciones aeroespaciales o militares requieren resistencia a altas temperaturas (-65 °C a 200 °C) y resistencia a la niebla salina (por ejemplo, acero inoxidable chapado en oro).

Resistencia a vibraciones/impactos: Las plataformas móviles, como vehículos y aviones, requieren conectores con mecanismos de bloqueo (por ejemplo, SMA de tres tornillos) o diseños de contactos con resorte.

(4). Coincidir con el escenario de la aplicación

Equipos de comunicaciones: las estaciones base 5G prefieren conectores tipo N (alta potencia) y SMA (miniaturizados). Las bandas de ondas milimétricas requieren conectores de 2,92 mm o tipo K.

Prueba y medición: utilice conectores de precisión (como 3,5 mm) para pruebas de alta frecuencia para evitar errores introducidos por conectores de baja precisión como los BNC.

Electrónica de consumo: los módulos Wi-Fi suelen utilizar conectores U.FL (ultraminiatura), pero se requiere un equilibrio entre costo y pérdida de señal.

Militar/aeroespacial: elija modelos de alta confiabilidad con carcasas completamente metálicas y contactos chapados en oro que cumplan con los estándares MIL-STD-348.

(5). Otros factores clave

Costo y plazo de entrega: los conectores de alta gama (como los conectores de ondas milimétricas) son costosos, así que considere su presupuesto y la estabilidad de la cadena de suministro.

Grado de estandarización: Prefiera conectores universales (como SMA) para evitar modelos especializados que puedan causar dificultades de mantenimiento.

Método de montaje: el montaje en PCB, el montaje en panel o la conexión directa de cable requieren diferentes configuraciones (como conectores rectos o en ángulo recto).

Ejemplo de proceso de selección

Determine los requisitos: por ejemplo: unidad de radio de estación base pequeña 5G, frecuencia de 3,5 GHz, instalación en exteriores, resistente al agua.

Parámetros de detección:

Frecuencia: 3,5 GHz → Se aceptan SMA o tipo N.

Medio ambiente: IP67 a prueba de agua → Seleccione tipo N (sello de rosca más confiable).

Potencia: Media → El tipo N ofrece un amplio margen de potencia.

Verifique la compatibilidad: confirme que el conector tipo N coincida con los cables existentes (como el LMR-400) y los puertos del dispositivo.

4.Problemas comunes de Conectores coaxiales RF

Durante el uso prolongado, los conectores coaxiales de RF pueden desarrollar diversos problemas debido a factores como el diseño, la instalación y factores ambientales, que afectan la calidad de la transmisión de la señal. Los problemas comunes con los conectores coaxiales de RF suelen estar relacionados con la adaptación de impedancia, la resistencia mecánica, la eficacia del blindaje y la adaptabilidad ambiental. Las tasas de falla del producto se pueden reducir mediante una selección adecuada (p. ej., coincidencia de frecuencia y potencia), instalación estandarizada (p. ej., control de torque) y mantenimiento regular (p. ej., limpieza de las superficies de contacto).

(1). Alta pérdida de señal o baja eficiencia de transmisión

Posibles causas:

La impedancia del conector no coincide (por ejemplo, mezclar dispositivos de 50 Ω y 75 Ω).

Conectores o cables envejecidos, conductores oxidados y mal contacto.

Conexiones flojas o parcialmente apretadas, lo que provoca reflejos de señal.

Usar conectores o cables de baja calidad, lo que resulta en una pérdida de inserción excesiva.

Solución:

Asegúrese de que todos los conectores y cables del sistema tengan una impedancia constante (normalmente 50 Ω o 75 Ω).

Inspeccione las superficies de contacto del conector en busca de oxidación o contaminación y límpielas o reemplácelas si es necesario.

Utilice una llave dinamométrica para apretar los conectores roscados (por ejemplo, SMA, tipo N) al par estándar. Elija cables de baja pérdida y conectores de alto rendimiento (como contactos chapados en oro).

(2). Interferencia de señal o ruido fuerte

Posibles causas:

Blindaje deficiente del conector, lo que permite la penetración de interferencias electromagnéticas (EMI).

Mala conexión a tierra de la carcasa del conector, lo que provoca interferencias en modo común.

Fuentes cercanas de fuerte radiación electromagnética (como motores e inversores).

Cables o conectores dañados, con blindaje roto.

Solución:

Seleccione conectores con carcasas totalmente metálicas y alta eficacia de blindaje.

Asegúrese de que la carcasa del conector esté correctamente conectada a tierra al chasis del dispositivo.

Utilice cables coaxiales con blindaje doble o triple para mejorar la inmunidad a las interferencias.

Inspeccione el cable en busca de daños y reemplácelo si es necesario.

(3). Conectores sueltos o contacto deficiente

Posibles causas:

Desgaste mecánico por enchufar y desenchufar excesivamente (como un resorte BNC defectuoso).

Las roscas no se aprietan correctamente en entornos de vibración o impacto (como en vehículos o aviones).

Los conectores macho y hembra no coinciden o tienen tolerancias excesivas.

Solución:

Para situaciones de conexión y desconexión frecuentes, elija conectores con una vida útil prolongada (como un conector SMA con una clasificación de conexión de 5000 ciclos). Utilice conectores con mecanismos de bloqueo (como SMA de triple tornillo) en entornos vibrantes.

Asegúrese de que los modelos de conectores coincidan; Evite mezclar diferentes marcas o especificaciones.

(4). Daño del conector (p. ej., rotura, deformación)

Posibles causas:

Esfuerzo mecánico excesivo (p. ej., flexión excesiva del cable, lo que provoca roturas en las uniones de soldadura del conector).

Usar herramientas de instalación inadecuadas, lo que resulta en el aflojamiento de las roscas de la carcasa.

Envejecimiento del material o corrosión ambiental (por ejemplo, niebla salina, altas temperaturas).

Solución:

Evite aplicar fuerza lateral al conector durante la instalación y utilice conectores en ángulo recto para minimizar la flexión.

Utilice herramientas especializadas (por ejemplo, llaves dinamométricas) para instalar conectores roscados.

Seleccione materiales resistentes a la corrosión (por ejemplo, acero inoxidable chapado en oro) para entornos hostiles.

(5). Discontinuidad de impedancia que provoca reflexiones de señal.

Posibles causas:

Desajuste de impedancia entre el conector y el cable (por ejemplo, un conector de 50 Ω con un cable de 75 Ω).

Defectos estructurales internos en el conector (por ejemplo, capa dieléctrica desigual).

Acoplamiento incompleto del conector, lo que produce espacios de aire.

Solución:

Garantice una impedancia constante en toda la ruta de transmisión (incluido el conector, el cable y el dispositivo). Elija conectores con mecanizado de alta precisión (como los especificados en la norma militar MIL-STD-348).

Apriete completamente el conector para evitar fluctuaciones de impedancia causadas por una desalineación.

(6). Fallo de rendimiento a prueba de agua

Posibles causas:

Los sellos impermeables están envejecidos o dañados.

Las roscas no están apretadas o el sellador ha caducado.

El diseño del conector no es adecuado para ambientes húmedos.

Solución:

Inspeccione los sellos con regularidad. Para aplicaciones en exteriores, elija conectores con clasificación IP67 o superior.

Utilice cinta impermeable o silicona para mejorar el sellado.

Seleccione modelos impermeables con juntas tóricas (como conectores impermeables tipo N).

(7). Problemas de resonancia en aplicaciones de alta frecuencia

Posibles causas:

El conector presenta resonancia parásita a altas frecuencias (p. ej., defectos de diseño).

El conector y la disposición de la PCB no coinciden, lo que genera ondas estacionarias.

Solución:

Seleccione un conector que admita frecuencias más altas (por ejemplo, 2,92 mm en lugar de SMA).

Optimice la adaptación de impedancia de PCB para evitar discontinuidades en las longitudes de las líneas de transmisión.

Tabla resumen de problemas comunes con conectores coaxiales RF:

| Síntoma | Posible causa | Solución |

| Gran pérdida de señal | Desajuste de impedancia (p. ej., mezcla de 50 Ω/75 Ω), oxidación de contactos, enchufes sueltos, cables/conectores de baja calidad | Utilice estándares de impedancia estandarizados, limpie las superficies de contacto, instale correctamente y utilice materiales de baja pérdida (por ejemplo, conductores chapados en oro). |

| Interferencia de señal/ruido | Blindaje deficiente, conexión a tierra ineficaz, fuentes electromagnéticas fuertes cercanas o blindajes de cables dañados | Utilice conectores totalmente metálicos blindados, garantice una buena conexión a tierra, manténgalo alejado de fuentes de interferencia y reemplace los cables dañados. |

| Conectores sueltos | Desgaste al enchufar y desenchufar (p. ej., falla del clip BNC), roscas sueltas debido a la vibración, falta de coincidencia del conector macho y hembra | Seleccione modelos con larga vida útil (por ejemplo, SMA). Utilice bloqueos de roscas (por ejemplo, tornillos triples) para entornos de vibración. Verificar la compatibilidad de la interfaz |

| Daño mecánico | Flexión excesiva del cable, herramientas de instalación inadecuadas, envejecimiento/corrosión del material | Evite la fuerza lateral, utilice una llave dinamométrica y elija materiales resistentes a la corrosión (por ejemplo, acero inoxidable chapado en oro) para entornos hostiles. |

| discontinuidad de impedancia | Desajuste de impedancia entre el conector y el cable, defectos estructurales internos, acoplamiento incompleto | Garantice una impedancia constante en todo el enlace. Utilice conectores de alta precisión (MIL-STD) para garantizar una conexión de acoplamiento segura |

| Fallo de impermeabilización | Sellos envejecidos, roscas sueltas, diseño no impermeable. | Reemplace los sellos con regularidad. Para uso en exteriores, elija IP67 o una clasificación superior. Fortalecer el sellado (por ejemplo, adhesivo impermeable) |

| Resonancia de alta frecuencia | Resonancia parásita en conectores, discrepancia en el diseño de PCB | Actualice a un modelo de alta frecuencia (por ejemplo, 2,92 mm) y optimice la continuidad de la impedancia de la PCB |

| Rendimiento de temperatura anormal | Las altas temperaturas pueden causar deformación dieléctrica y agrietamiento del material a baja temperatura. | Utilice materiales de alta temperatura (por ejemplo, dieléctrico de PTFE) y evite exceder las especificaciones. |

| fuga de radiofrecuencia | Sellos deficientes de la carcasa y blindaje del conector incompleto | Verifique la integridad de la carcasa y elija un diseño completamente cerrado (por ejemplo, carcasa metálica con cerradura roscada) |

| Mayor resistencia de contacto | Oxidación de contacto, desgaste del revestimiento, fuerza de inserción y extracción insuficiente. | Limpiar o reemplazar conectores. Elija contactos chapados en oro/plata para garantizar que la fuerza de inserción y extracción cumpla con los estándares |

5.Estándares de mantenimiento para conectores coaxiales RF

El rendimiento de los conectores coaxiales de RF afecta directamente la calidad de la transmisión de la señal, por lo que se requiere un mantenimiento regular para garantizar un funcionamiento estable a largo plazo. Los siguientes son estándares de mantenimiento y especificaciones operativas clave:

(1). Inspección y limpieza periódicas.

Inspección de apariencia: verifique si la carcasa del conector está deformada, agrietada o corroída (como óxido, oxidación), especialmente las piezas metálicas y los anillos de sellado.

Limpieza de la superficie de contacto: Utilice alcohol anhidro y un paño no tejido para limpiar el conductor interno y las clavijas para eliminar la capa de óxido, polvo o aceite. Evite el uso de materiales abrasivos (como papel de lija) para evitar daños al revestimiento.

Confirmación del estado de la interfaz: asegúrese de que los conectores macho y hembra estén enchufados suavemente, sin aflojamientos ni desalineaciones. Los conectores roscados (como SMA, tipo N) deben verificar si las roscas están intactas para evitar resbalones.

| Artículos de inspección | Requisitos estándar |

| Integridad de la carcasa | Sin grietas, deformaciones ni óxido (especialmente en exteriores o ambientes altamente corrosivos) |

| Limpieza del conector | Conductores interiores/exteriores libres de oxidación, suciedad, grasa o materias extrañas (como polvo o escoria de soldadura) |

| Caza de focas | Anillos de sellado de conectores impermeables (juntas tóricas) libres de envejecimiento o daños, y conexiones roscadas libres de holguras |

| Estado de conexión de cables | Sin grietas ni holguras en las uniones soldadas/engarzadas entre el cable y el conector, y sin delaminación de la capa protectora |

Procedimiento de limpieza

Operación de apagado: Asegúrese de que el dispositivo esté apagado para evitar daños por electricidad estática.

Limpieza física: utilice una pistola de aire para eliminar las impurezas grandes y luego limpie suavemente las superficies de contacto con un hisopo de algodón humedecido en alcohol.

Tratamiento de oxidación: si el revestimiento está oxidado (por ejemplo, ennegrecido), púlelo ligeramente con una goma de borrar o un limpiador específico.

Secado: Secar al aire o en secadora a baja temperatura (≤60°C) para evitar residuos de alcohol.

(2). Prueba de rendimiento eléctrico

Verificación de coincidencia de impedancia: utilice un analizador de red o TDR (reflectómetro en el dominio del tiempo) para detectar la continuidad de la impedancia del conector y el cable para garantizar que no haya cambios repentinos (lo mejor es VSWR ≤ 1,5). Monitoreo de pérdida de inserción: las aplicaciones de alta frecuencia requieren pruebas periódicas de pérdida de señal. Si la pérdida aumenta de manera anormal (por ejemplo, excediendo el 20% del valor nominal), es necesario verificar si hay problemas de envejecimiento del conector o del cable. Comprobación de la eficacia del blindaje: utilice un probador de fugas de RF o una sonda de campo cercano para probar el rendimiento del blindaje del conector y garantizar que no haya fugas electromagnéticas.

(3). Mantenimiento del rendimiento mecánico.

Especificaciones de operación de conexión y extracción: Evite la conexión y extracción bruscas. Los conectores a presión (como BNC) deben presionar la abrazadera antes de extraerlos. Los conectores roscados se deben apretar con una llave dinamométrica según el par estándar (como el que SMA recomienda entre 0,5~0,8 N·m).

Medidas antiaflojamiento: en un entorno de vibración (como equipos montados en vehículos o en el aire), los conectores roscados deben estar equipados con pegamento antiaflojamiento o arandelas de bloqueo, y el estado de apriete debe verificarse periódicamente.

Protección del cable: Evite doblar excesivamente el cable (radio de curvatura mínimo ≥ 5 veces el diámetro exterior del cable) para evitar que se rompan las uniones de soldadura del conector o se dañe la capa de blindaje.

(4). Mantenimiento de la adaptabilidad ambiental.

Tratamiento impermeable y a prueba de humedad: los conectores impermeables (IP67 y superiores) utilizados en exteriores o en ambientes húmedos deben verificar periódicamente la elasticidad del anillo de sellado y reemplazarlo a tiempo después del envejecimiento; Las interfaces no impermeables se pueden recubrir con grasa de silicona para mejorar la protección.

Mantenimiento de la resistencia a la corrosión: en entornos con niebla salina, ácidos y álcalis, utilice conectores de carcasa de acero inoxidable o chapados en oro y limpie la superficie metálica con un inhibidor de óxido con regularidad. Adaptabilidad a la temperatura: en entornos de alta temperatura (como unidades de radiofrecuencia de estaciones base), es necesario asegurarse de que el material dieléctrico del conector (como PTFE) no se deforme. En entornos de baja temperatura (como los equipos del Ártico), es necesario evitar el agrietamiento frágil de las piezas de plástico.

(5). Gestión de vida y ciclo de reposición.

Monitoreo de la vida útil del enchufe: registre el número de tiempos de conexión y desconexión de alta frecuencia y reemplácelo con anticipación cuando se acerque la vida útil.

Reemplazo de piezas envejecidas: cuando hay un contacto deficiente, daños en la capa protectora o degradación del rendimiento del aislamiento, el conector debe reemplazarse y está prohibido reutilizarlo después de la reparación.

Estandarización de piezas de repuesto: Se deben utilizar conectores de la misma marca y modelo tanto como sea posible en el mismo sistema para evitar problemas de compatibilidad causados por el uso mixto.

Tabla de ciclos de reemplazo y gestión de vida útil del conector coaxial RF:

| Tipo de conector | Vida nominal de conexión y desconexión | Indicadores clave de vida | Ciclo de reemplazo recomendado | Gatillo de repuesto | Medidas de extensión de la vida |

| Serie SMA | 3000-5000 ciclos | Desgaste del hilo y envejecimiento de la capa dieléctrica. | 5 años (uso normal) 3 años (ambiente exterior) | 1. Pelado de hilos 2. VSWR > 1,83. Variación del torque de inserción y extracción > 30% | 1. Utilice una llave dinamométrica para una instalación adecuada 2. Evite apretar demasiado |

| Tipo N | 1000-2000 ciclos | Sellos de rosca y corrosión de la carcasa. | 8 años (instalación fija) 5 años (equipo móvil) | 1. Fallo de impermeabilización 2. Óxido de la carcasa > 30% 3. La pérdida de inserción aumentó en 0,5 dB | 1. Reemplace la junta periódicamente 2. Aplique un tratamiento antioxidante a la superficie |

(6). Documentación y registros

Registro de mantenimiento: registre la fecha de cada inspección, los datos de prueba (como VSWR, pérdida de inserción) y el modelo de pieza de repuesto para un análisis de trazabilidad sencillo.

Biblioteca de casos de fallas: resuma fallas típicas (como alta resistencia causada por oxidación, holgura causada por vibración) para optimizar las estrategias de mantenimiento preventivo.

6.Cómo extender la vida útil de los conectores coaxiales de RF

Los conectores coaxiales de RF son componentes clave para la transmisión de señales de alta frecuencia y su vida útil afecta directamente la estabilidad del sistema. Su vida útil se puede ampliar mediante una selección, instalación, uso y mantenimiento razonables.

(1). Selección y combinación correctas.

Coincidencia de frecuencia y potencia: seleccione conectores que cumplan con los requisitos de potencia y frecuencia operativa del sistema (por ejemplo, se prefiere el tipo N para estaciones base 5G y se prefiere SMA para pruebas de alta frecuencia).

Consistencia de la impedancia: asegúrese de que la impedancia de los conectores, cables y equipos sea consistente (generalmente 50 Ω o 75 Ω) para evitar la degradación del rendimiento causada por la reflexión de la señal.

Adaptabilidad ambiental: Para ambientes exteriores o hostiles (alta temperatura, niebla salina, vibración), se deben seleccionar conectores impermeables (IP67), resistentes a la corrosión (acero inoxidable chapado en oro) o reforzados.

(2). Instalación estándar de conectores coaxiales RF

1) Preparación previa a la instalación

Compruebe la compatibilidad del conector y del cable.

Confirme que el modelo del conector (p. ej., SMA, tipo N) sea compatible con el tipo de cable (p. ej., RG-58, LMR-400).

Verifique que la impedancia (50 Ω/75 Ω), el rango de frecuencia y el manejo de energía cumplan con los requisitos.

Verifique la integridad de los componentes.

Inspeccione la carcasa del conector, las roscas y los pasadores en busca de deformaciones, grietas u oxidación.

Asegúrese de que el blindaje del cable no esté dañado y que el conductor interior no esté doblado o roto.

Limpiar los componentes de contacto.

Utilice alcohol anhidro y un paño no tejido para limpiar el conductor interno y el conector para eliminar aceite, suciedad u oxidación.

No utilice papel de lija ni objetos duros para rayar los contactos chapados en oro o plata.

2) Especificaciones del conjunto de cables y conectores

Pelado y pretratamiento de cables

Utilice una herramienta peladora específica para pelar la cubierta del cable, el blindaje y el aislamiento hasta la longitud requerida por el conector.

Asegúrese de que el conductor interno tenga la longitud adecuada, evitando una longitud excesiva (p. ej., curvatura) o una longitud excesiva (p. ej., mal contacto). Operaciones de soldadura o engarzado

Conectores de soldadura:

Utilice un soldador de temperatura constante (temperatura recomendada: 300-350 °C) y complete la soldadura rápidamente para evitar el sobrecalentamiento y dañar el dieléctrico.

Las uniones soldadas deben ser lisas y sin rebabas para evitar cortocircuitos o cambios de impedancia.

Conectores de engarce:

Utilice una herramienta de engarzado adecuada para garantizar una presión de engarzado uniforme y un contacto seguro entre el blindaje y la carcasa.

Inspección posterior al montaje:

Utilice un multímetro para verificar la continuidad y confirmar que no haya cortocircuitos ni roturas.

Tire suavemente del cable para comprobar la estabilidad mecánica del conector y del cable.

3) Acoplamiento y fijación del conector

Alineación y acoplamiento: Asegúrese de que los conectores macho y hembra estén estrictamente alineados para evitar doblar o dañar las clavijas debido a una inserción torcida.

Los conectores de presión (como BNC) deben bloquearse con un clic audible. Los conectores roscados (como SMA) se deben apretar manualmente antes de apretarlos. Apriete de conectores roscados

Utilice una llave dinamométrica para apretar al par estándar (ejemplo):

Conector SMA: 0,5-0,8 N·m

Conector tipo N: 1,0-1,5 N·m

No apriete demasiado para evitar dañar las roscas o deformar el medio.

Medidas anti-aflojamiento

En entornos vibrantes (como los utilizados en vehículos o aviones), los conectores roscados deben estar equipados con arandelas elásticas o adhesivo antiaflojamiento.

Los conectores a presión (como BNC) se pueden envolver con cinta antiaflojamiento para mejorar la retención.

4) Precauciones durante la operación

Procedimientos de conexión y desconexión

No enchufe ni desenchufe mientras esté encendido: las señales de alta frecuencia pueden provocar arcos y dañar las superficies de contacto.

Al desconectar: Para conectores a presión, presione la abrazadera firmemente; Para conectores roscados, aflójelos completamente antes de desconectarlos.

Evite el estrés mecánico

Al tender los cables, permita un radio de curvatura (≥5 veces el diámetro del cable) para evitar tensiones en la base del conector.

Utilice bridas o abrazaderas para sujetar el cable y evitar que cuelgue. Adaptabilidad ambiental

Ambientes húmedos: Después de instalar conectores impermeables (IP67), verifique que el anillo de sellado esté bien apretado.

Ambientes de alta temperatura: Evite la exposición prolongada del conector a temperaturas excesivas (p. ej., el dieléctrico de PTFE está limitado a 165 °C).

5) Verificación y prueba posteriores a la instalación

Pruebas de rendimiento eléctrico

Utilice un analizador de red para medir la relación de onda estacionaria (VSWR); el valor normal debe ser ≤1,5.

Mida la pérdida de inserción. Si es anormal, verifique si hay mal contacto o daños en el cable.

Verificación de estabilidad mecánica

Agite suavemente el conector para confirmar que no esté flojo ni haga ruidos inusuales.

Realice una prueba de vibración (por ejemplo, un barrido de frecuencia de 5 a 500 Hz) en un entorno vibratorio.

(3). Limpieza y mantenimiento periódicos

Limpieza de la superficie de contacto: Limpie periódicamente el conductor interno y las clavijas con alcohol anhidro y un paño no tejido para eliminar la capa de óxido o suciedad. Evite el uso de materiales abrasivos (como papel de lija) para evitar daños al chapado en oro/plata. Verifique el sellado: los conectores impermeables deben verificar periódicamente si la junta tórica o el sellador están envejecidos y reemplazarlos si es necesario. Inspección de la capa de blindaje: asegúrese de que la capa de blindaje del cable no esté dañada para evitar que la interferencia electromagnética (EMI) afecte la calidad de la señal.

| Artículos de mantenimiento | Estándares operativos | Herramientas/Materiales | Ciclo | Precauciones |

| Inspección visual | Inspeccione la carcasa, las roscas y los pasadores en busca de deformación, oxidación o corrosión. | Lupa, linterna | Mensual (para entornos hostiles) | Concéntrese en inspeccionar los sellos impermeables de los equipos para exteriores. Aborde inmediatamente cualquier óxido |

| Cada tres meses (para ambientes normales) | ||||

| Limpieza de superficies de contacto | Limpie el conductor interno y las clavijas con alcohol anhidro (99%) y un paño no tejido para eliminar el óxido o la suciedad. | Alcohol anhidro, tela no tejida, cepillo antiestático. | Cada seis meses (después de enchufar y desenchufar frecuentemente) | No utilice disolventes clorados ni materiales abrasivos (como papel de lija) para evitar dañar el baño de oro. |

| Lubricación de roscas | Aplique una pequeña cantidad de grasa de silicona (como DC4) a la junta roscada para evitar agarrotamiento y oxidación. | Grasa de silicona para altas temperaturas, hisopo de algodón | Una vez al año | Evite la contaminación del conductor interior con grasa. Aplicar solo a los hilos. |

| Inspección de escudo | Compruebe si el blindaje del cable está dañado o pelado y reemplace el cable si es necesario. | Multímetro, inspección visual. | Una vez cada seis meses s | Las roturas del escudo pueden causar fugas de señal y requerir una reparación inmediata. |

| Prueba de sello impermeable | Realice una prueba de pulverización de agua en conectores con clasificación IP67 o superior para confirmar que no haya fugas de agua. | Botella pulverizadora (simula pulverización de agua), estufa de secado | Una vez cada tres meses (para equipos de exterior) | Después de la prueba, seque completamente el dispositivo para evitar que la humedad residual provoque un cortocircuito. |

| Pruebas de rendimiento eléctrico | Utilice un analizador de red para medir VSWR (≤1,5) y pérdida de inserción (≤0,3dB) | Analizador de redes, kit de calibración. | Una vez al año (trimestralmente para sistemas críticos) | Si ocurre alguna anormalidad, solucione el problema del conector o cable, priorizando las superficies de contacto. |

(4). Evitar daños ambientales

Resistencia a la humedad y a la corrosión:

Se deben usar conectores de carcasa de acero inoxidable o chapados en oro en ambientes húmedos o con niebla salina, y se deben aplicar inhibidores de oxidación con regularidad.

Los conectores no impermeables se pueden proteger temporalmente con tubos termorretráctiles o cinta impermeable.

Gestión de temperatura:

En entornos de alta temperatura (como unidades de radiofrecuencia de estaciones base), asegúrese de que el material dieléctrico del conector (como PTFE) no esté deformado.

En ambientes con temperaturas extremadamente bajas (como equipos en el Ártico), evite el agrietamiento frágil de las piezas de plástico.

(5). Uso razonable y gestión de la vida.

Reducir las conexiones y desconexiones frecuentes:

Para escenarios de conexión y desconexión de alta frecuencia (como equipos de prueba), elija modelos de larga duración (como SMA enchufando y desenchufando más de 5000 veces).

Si es necesario, utilice adaptadores o cables de extensión para reducir el número de conexiones y desconexión del conector principal.

Pruebas periódicas de rendimiento:

Utilice un analizador de red para detectar VSWR (relación de onda estacionaria) y pérdida de inserción, y reemplácelos a tiempo si son anormales.

Estrategia de sustitución de repuestos:

Reemplace con anticipación cuando se acerque a la vida nominal de conexión y desconexión (como SMA 5000 veces) o cuando se produzca un contacto deficiente.

(6) Prevención de fallas

Evite mezclar diferentes marcas:

Intente utilizar el mismo modelo de conector en el mismo sistema para evitar el desgaste causado por una falta de coincidencia de tolerancias.

Mantener un registro de mantenimiento:

Registre cada tiempo de mantenimiento, datos de prueba y registros de reemplazo para facilitar el análisis de las tendencias de vida.

7.Preguntas frecuentes sobre el conector coaxial RF (FAQ)

(1). ¿Por qué el conector tiene mal contacto?

Posibles motivos: Oxidación o contaminación del pasador (limpiar con alcohol). Rosca no apretada (SMA requiere un torque de 0,5~0,8 N·m). Daños mecánicos (como pasadores doblados, es necesario reemplazarlos).

(2). ¿Cómo evitar una pérdida excesiva de señal?

Asegúrese de que la impedancia sea consistente (50 Ω/75 Ω no se mezclan). Seleccione cables de baja pérdida (como el LMR-400). Limpie la superficie de contacto periódicamente para evitar la oxidación. (3). ¿Se pueden mezclar conectores de diferentes marcas? ¡No recomendado! Las diferencias de tolerancia entre diferentes marcas pueden causar: Mal contacto de las clavijas. Discontinuidad de impedancia (reflexión de señal). Resistencia mecánica reducida (como deslizamiento del hilo).

(3). ¿Cómo seleccionar conectores para ambientes de alta temperatura?

Seleccione PTFE resistente a altas temperaturas como material dieléctrico (limitado a 165 ℃). Utilice carcasas de acero inoxidable o de metal chapado en oro. Evite piezas de plástico (fáciles de deformar).

(4) ¿Cómo elegir un conector coaxial RF?

Es necesario considerar los siguientes factores:

Rango de frecuencia: BNC (≤4GHz), SMA (≤18GHz), tipo N (≤11GHz), 2,92 mm (≤40GHz).

Coincidencia de impedancia: 50Ω (sistema de comunicación) o 75Ω (transmisión de vídeo).

Capacidad de potencia: Para alta potencia, elija tipo N o tipo 7/16.

Requisitos ambientales: tipo impermeable para uso en exteriores (IP67), tipo chapado en oro resistente a la corrosión para uso militar.

(5) ¿Cómo detectar fallas en el conector?

Inspección visual: oxidación, deformación, grietas.

Prueba multímetro: conductividad y resistencia de aislamiento.

Analizador de redes: mide VSWR y pérdida de inserción.

Guía rápida de solución de problemas:

| Síntoma | Posible causa | Solución |

| Interrupción de señal | Mal contacto/rotura de cable | Limpiar o reemplazar el conector |

| Ruido fuerte de alta frecuencia | Daños en el escudo/conexión a tierra deficiente | Comprobar el blindaje del cable y reforzar la conexión a tierra. |

| Calentamiento del conector | Límite de potencia excedido/alta resistencia de contacto | Cambiar a un modelo de mayor potencia y limpiar contactos |

| Los hilos no se pueden apretar | Hay objetos oxidados o extraños atrapados en las roscas. | Aplique alcohol para lubricación y evite apretar a la fuerza. |

(6). ¿Por qué el VSWR (relación de onda estacionaria) es demasiado alto?

La impedancia del conector y del cable no coinciden.

La conexión no está completamente acoplada (hay un espacio de aire).

El cable o conector está dañado internamente.

Solicite una llamada hoy