¿Cuál es la función de un conector herméticamente cerrado?

2025.09.11

2025.09.11

Noticias de la industria

Noticias de la industria

1. ¿Qué es un conector hermetroetroéticamente sellado ?

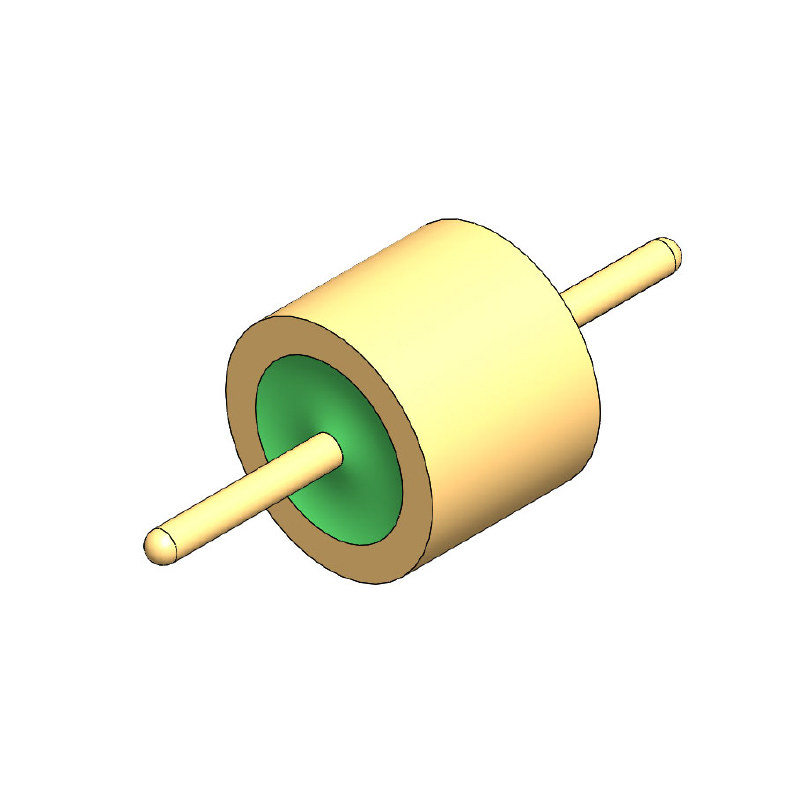

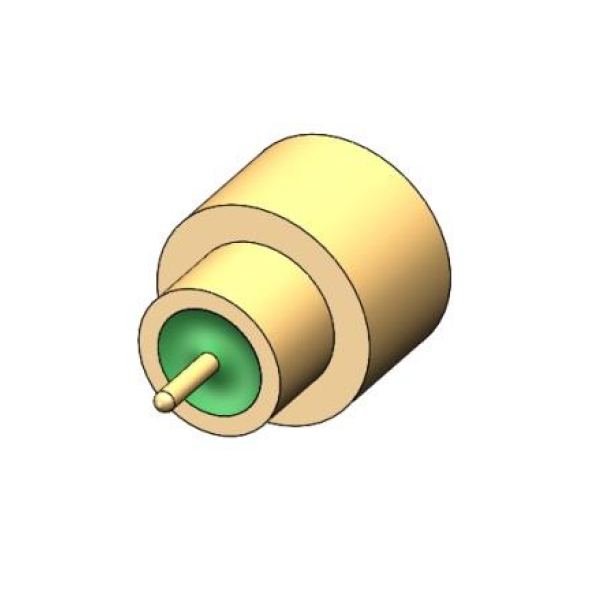

Un conector herméticamente sellado es un dispositivo de conexión especializado que transmite energía, señales o fluidos al mismo tiempo que previene eficazmente la fuga o intrusión de gases, líquidos o contaminantes a través de la interfaz. Mediante un diseño estructural preciso y una selección de materiales, forma una barrera de sellado confiable en las juntas, como entre enchufes y tomas, o entre carcasas y cables, lo que garantiza un funcionamiento estable en entornos hostiles, como aquellos caracterizados por humedad, alta presión, ambientes corrosivos o vacío. Un sello hermético es una estructura o tecnología de sellado que aísla eficazmente el aire, el gas u otros medios gaseosos, asegurando que el rendimiento de un contenedor o sistema sellado no se vea afectado por la entrada de aire o gas externo durante la operación. Los sellos herméticos se utilizan normalmente en aplicaciones donde es crucial mantener un ambiente interno estable para evitar fugas de gas o contaminación.

El núcleo de un conector hermético reside en su capacidad de sellado hermético. Esta capacidad se logra mediante el uso de técnicas como sellos de caucho, soldadura de metales, sinterización de vidrio o encapsulado para bloquear las vías de penetración de las moléculas de gas a nivel microscópico. Por ejemplo, los conectores de alto voltaje de las baterías de automóviles utilizan sellos de silicona multicapa para proteger contra el agua y el polvo, mientras que las válvulas de combustible de las naves espaciales dependen de una fusión a nivel molecular de metal y vidrio para mantener el vacío del espacio. Este sellado no solo evita la intrusión de vapor de agua y polvo externos, sino que también evita la fuga de medios internos (como gases inflamables y líquidos corrosivos), garantizando así la seguridad del sistema y extendiendo la vida útil de los componentes.

Componentes básicos de un conector sellado

Componentes de conexión: pines, enchufes y carcasa (transmisión de señales/alimentación/fluidos).

Componentes de sellado: anillos de sellado, compuesto de encapsulado y capas de soldadura (que proporcionan aislamiento del medio).

Funciones principales

Prevención de fugas: Previene fugas internas de gas/líquido (por ejemplo, sensores de gas y sistemas hidráulicos).

Prevención de intrusiones: aísla la humedad externa, el polvo y los gases corrosivos (por ejemplo, equipos químicos y electrónicos para exteriores).

Mantenimiento de presión: Mantiene un vacío estable o un ambiente de alta presión (por ejemplo, naves espaciales y tuberías de refrigeración).

Los conectores herméticamente sellados son una característica clave de los conectores herméticamente sellados. Los conectores sellados herméticamente se clasifican en dos tipos: sellado estático y sellado dinámico:

| Tipo de sellado | Método de implementación | Características técnicas | Aplicaciones típicas |

| Sellado estático | Juntas tóricas de goma, juntas metálicas | Confíe en la deformación por compresión para llenar huecos, bajo costo | Arneses de cableado para automóviles, paneles de control de electrodomésticos |

| Sellado dinámico | Retenes para ejes, retenes de fuelle | Permite el movimiento relativo manteniendo un sello, estructura compleja | Articulaciones de robots industriales, juntas rotativas hidráulicas. |

| Sellado a nivel molecular | Sinterización de metal-vidrio, soldadura por láser | Tasa de fuga <10 ⁻⁸ Pensilvania · m ³ /s, resistente a altas temperaturas y altas presiones | Válvulas de combustible satelitales, sensores de reactores nucleares. |

Un conector herméticamente sellado funciona utilizando múltiples capas de barreras físicas y propiedades del material para crear una barrera de aislamiento dieléctrico confiable al tiempo que garantiza la transmisión adecuada de energía, señales o fluidos. Básicamente, utiliza mecanismos como deformación elástica, unión a nivel molecular y compensación dinámica en cada interfaz de contacto y espacio estructural dentro del conector para formar una serie continua de líneas de sellado. Cuando se acopla el conector, el sello de goma se deforma elásticamente bajo presión mecánica, llenando completamente el espacio anular entre la carcasa metálica y el cable. La fuerza elástica generada por esta deformación por compresión bloquea eficazmente la penetración macroscópica de humedad y polvo. Pensilvaniara requisitos de sellado más estrictos, el metal se sinteriza con vidrio o cerámica a altas temperaturas para formar un enlace molecular denso. Esta estructura de sello fusionado y poroso puede mantener las tasas de fuga a niveles extremadamente bajos e incluso resistir la difusión de gas en entornos espaciales. Para escenarios de sellado dinámico que requieren movimiento relativo, los sellos laberínticos aumentan significativamente la resistencia a la permeación mediante el diseño de canales de gas tortuosos. Los sellos de fluido magnético utilizan campos magnéticos para confinar fluidos nanomagnéticos, formando un sello líquido y fluido entre componentes giratorios. Todo el sistema de sellado suele adoptar un diseño de protección múltiple, en respuesta a amenazas de penetración de diferentes escalas desde el exterior hacia el interior. Al mismo tiempo, se adapta a los desafíos de sellado que plantean los cambios de temperatura y presión al igualar el coeficiente de expansión térmica del material y optimizar la fuerza de precarga, logrando en última instancia un sellado estable y a largo plazo del conector en entornos complejos.

2. Puntos clave para seleccionar y mantener conectores sellados

La selección y el mantenimiento de conectores sellados afectan directamente la confiabilidad, vida útil y seguridad de su equipo. Comprender los factores de selección y las recomendaciones de mantenimiento puede ayudar a garantizar un funcionamiento estable del conector en entornos hostiles.

Seleccionar el conector herméticamente sellado adecuado requiere una consideración exhaustiva de múltiples factores clave, incluido el entorno de aplicación, los requisitos de rendimiento, la compatibilidad de materiales y la confiabilidad a largo plazo. En primer lugar, se deben definir claramente las condiciones ambientales del escenario de aplicación específico, incluido el rango de temperatura, la humedad, la presión, los medios corrosivos y la vibración mecánica. Por ejemplo, los entornos químicos de alta temperatura y alta presión requieren sellos de PTFE resistentes a la corrosión y carcasas de acero inoxidable, mientras que los equipos de aguas profundas requieren impermeabilización con clasificación IP68 y diseños resistentes a la presión. En segundo lugar, la capacidad de carga de corriente y voltaje del conector, así como la compatibilidad de fluidos, deben determinarse en función de los requisitos de transmisión eléctrica o de fluidos. Por ejemplo, los sistemas de alto voltaje de los vehículos eléctricos requieren un aislamiento especializado, mientras que los dispositivos médicos requieren materiales biocompatibles. La elección de la tecnología de sellado también es crucial. Las juntas tóricas de caucho estándar son adecuadas para resistencia al polvo y al agua de bajo costo, mientras que la sinterización de metal y vidrio o la soldadura láser se utilizan para requisitos de hermeticidad ultra alta de grado aeroespacial. El diseño mecánico del conector también es crucial, incluidos detalles como la vida útil del acoplamiento, el método de bloqueo (por ejemplo, el bloqueo roscado es más resistente a la vibración que el bloqueo a presión) y las características de inserción antiemañamiento. Además, considere los requisitos de cumplimiento para certificaciones industriales, como clasificaciones de protección IP, certificación a prueba de explosiones ATEX o estándares militares MIL-STD. Al seleccionar un proveedor, equilibre la alta confiabilidad de las marcas de grado industrial con las ventajas de costos de los productos de consumo. Es posible que se requieran soluciones personalizadas para condiciones operativas especializadas. Finalmente, se recomienda garantizar la racionalidad de la selección mediante verificaciones prácticas, como pruebas de estanqueidad, pruebas de envejecimiento ambiental y pruebas de vida útil de los enchufes. Al mismo tiempo, establecer un sistema de mantenimiento que verifique periódicamente el estado de los sellos, limpie los contactos y estandarice el funcionamiento. Esto garantiza que realmente seleccione un conector sellado que satisfaga las necesidades actuales y resista pruebas a largo plazo.

Elegir la tecnología de sellado adecuada:

| Tecnología de sellado | Ventajas | Aplicaciones |

| Juntas tóricas de goma | Bajo costo, fácil de reemplazar | Electrónica de consumo, equipos industriales. |

| Sinterización metal-vidrio | Hermeticidad ultraalta (<10⁻⁸ Pa·m³/s) | Aeroespacial, equipos de vacío. |

| Macetas de resina epoxi | Llena completamente los huecos, a prueba de humedad. | Sensores subacuáticos, iluminación LED. |

| Sellos de fuelle | Resistencia a altas temperaturas y presiones | Tuberías químicas, válvulas de alta temperatura. |

El mantenimiento de los conectores sellados es crucial para garantizar un funcionamiento confiable a largo plazo, centrándose en mantener el rendimiento del sellado, la integridad estructural mecánica y la estabilidad del contacto eléctrico. El mantenimiento de rutina comienza con una inspección periódica de los sellos para detectar signos de endurecimiento, agrietamiento o deformación permanente. Especialmente para conectores utilizados en temperaturas extremas o ambientes químicamente corrosivos, se recomienda reemplazar el sello cada 6 a 12 meses. La limpieza y el mantenimiento requieren herramientas especializadas, como un hisopo con alcohol para eliminar los óxidos de contacto y una grasa a base de silicona para mantener los sellos de goma (los lubricantes a base de aceite mineral están estrictamente prohibidos). Además, inspeccione cuidadosamente las roscas de la carcasa o el mecanismo de bloqueo a presión para ver si están flojos. La hermeticidad de las zonas críticas se puede comprobar cuantitativamente mediante el método de caída de presión o un espectrómetro de masas de helio. Se requiere reparación inmediata si la tasa de fuga excede el valor estándar de 10⁻⁵ Pa·m³/s. En cuanto a los procedimientos operativos, se debe seguir estrictamente la inserción y extracción vertical para evitar el desgaste sesgado. Se deben instalar tapas antipolvo cuando no se utilicen durante períodos prolongados, y los conectores se deben sellar rápidamente con tapas protectoras después del desmontaje. Los diferentes tipos de sellos requieren un mantenimiento diferenciado: los conectores sellados con caucho deben protegerse del envejecimiento por rayos UV, los sellos soldados de metal deben monitorearse para detectar grietas por fatiga térmica y los sellos encapsulados deben monitorearse para detectar grietas coloidales. Establecer un registro de mantenimiento integral, documentando cada inspección de los parámetros de sellado, piezas de repuesto y anomalías, es crucial para el mantenimiento predictivo y el seguimiento de fallas. A través de una gestión de mantenimiento sistemática, la vida útil de los conectores sellados se puede extender en más de un 30%, reduciendo el riesgo de fallas del sistema debido a fallas en el sello.

Resumen de mantenimiento de conectores sellados:

| Artículos de mantenimiento | Operaciones específicas | Precauciones |

| Inspección del anillo de sellado | - Inspeccionar visualmente en busca de grietas, deformaciones y endurecimientos. - Pruebe manualmente la recuperación elástica. | - Reemplazar cada 6 meses en ambientes extremos (alta temperatura/corrosión química). - Utilice anillos de sellado del mismo material al realizar el reemplazo. |

| limpieza de contacto | - Limpie los contactos metálicos con un hisopo con alcohol anhidro. - Limpiar las capas de óxido rebeldes con una pasta conductora específica. | - No raspar con un cepillo metálico. - Aplicar una fina capa de grasa de silicona conductora después de la limpieza (usar con precaución para conectores de señal de alta frecuencia). |

| Pruebas de estanqueidad | - Aplicación general: Método de burbuja (ensayos submarinos). - Requisitos de alta precisión: espectrómetro de masas de helio ( ≤ 10 ⁻⁶ Pensilvania · m ³ /s). | - La presión de prueba debe ser 1,5 veces la presión de funcionamiento. - Mantener una temperatura ambiente de prueba estable. |

| Mantenimiento de estructuras mecánicas. | - Comprobar la fuerza de apriete del hilo/clip. - Verificar que la carcasa esté libre de grietas y deformaciones. | - Apretar las roscas con una llave dinamométrica (consulte las normas del fabricante). Se deben reemplazar las carcasas deformadas. |

| Lubricación y Mantenimiento | - Aplicar grasa a base de silicona en la ranura del sello. - Aplicar inhibidor de oxidación a las roscas metálicas. | - El uso de grasa no debe exceder el 30% del volumen de la ranura. - No utilice inhibidores de oxidación que contengan azufre o cloro (pueden corroer los metales). |

| Gestión de almacenamiento | - Instale tapas antipolvo para almacenamiento a largo plazo. - Mantener la humedad ambiental <60% y la temperatura -10-40 ° DO. | - Almacenar los sellos sueltos (para evitar una compresión prolongada). - Prueba de encendido cada tres meses. |

| Especificaciones de funcionamiento | - Mantener la alineación axial durante la inserción y extracción. - Desbloquear componentes con mecanismos de bloqueo. | - No inserte ni retire componentes mientras esté encendido (conectores de alto voltaje). - Vuelva a apretar los componentes después de su inserción o extracción en ambientes vibratorios. |

| Registros de fallas | - Registrar parámetros como tasa de fuga y resistencia de contacto para cada sesión de mantenimiento. - Establecer un archivo de trazabilidad de piezas sustituidas. | - Los datos anormales deben marcarse con una advertencia roja. - Reportar componentes defectuosos del mismo lote al proveedor. |

3. ¿Cómo extender la vida útil de los conectores sellados?

Para extender efectivamente la vida útil de los conectores sellados, se requiere una gestión de optimización integral, desde la selección del diseño hasta el mantenimiento de rutina. Al implementar medidas preventivas adecuadas, no solo se puede extender la vida útil de los conectores sellados entre un 50% y un 80%, sino que también se puede reducir la tasa de fallas repentinas en más del 90%. La clave radica en establecer un sistema de gestión refinado a lo largo de todo el ciclo de vida para evitar que se produzcan posibles modos de falla en el origen. Para equipos críticos, se recomienda un diseño de redundancia de doble sello. Incluso si el sello primario falla, un sello de respaldo puede mantener el funcionamiento del sistema, ahorrando tiempo valioso para las reparaciones.

(1) Selección científica y optimización del diseño.

Durante la etapa de selección, se debe reservar un margen de desempeño del 20% al 30%. Por ejemplo, en un ambiente húmedo, se debe seleccionar un estándar de protección IP un nivel superior a la demanda real.

Encuentre el mejor material de sellado para diferentes condiciones de trabajo: el perfluoroelastómero PTFE o FFKM se usa para entornos químicos, los sellos de fuelle metálico se usan para escenas de alta temperatura y los cascos de aleación de titanio se consideran para aplicaciones en aguas profundas.

Priorice los modelos con contactos autolimpiantes y diseños infalibles para reducir los daños causados por errores operativos humanos.

Para entornos de vibración, se recomienda seleccionar productos con mecanismos de bloqueo doble, como métodos de fijación compuestos a presión con rosca.

(2) Instalación y operación estandarizadas

Se deben utilizar herramientas especializadas durante la instalación. Utilice herramientas como llaves dinamométricas para garantizar que la fuerza de apriete cumpla con el estándar (normalmente 5-10 N·m). La operación de enchufar y desenchufar debe seguir el principio de "tres alineaciones": alineación axial, alineación angular y fuerza equilibrada para evitar el desgaste desigual de la superficie de sellado causado por la inserción oblicua. Los conectores de alto voltaje deben seguir estrictamente el proceso de "apagado antes de la operación" para evitar la erosión por arco de la interfaz de sellado. Para conectores multinúcleo, se recomienda utilizar un método de conexión y desconexión paso a paso, primero conecte los pines guía y luego complete la conexión del cuerpo principal.

(3) Mantenimiento y servicio sistemáticos

Establezca un sistema de mantenimiento de tres niveles: inspección diaria (apariencia, fuerza de inserción y extracción), mantenimiento regular (lubricación trimestral del sello) y revisión anual (prueba de estanqueidad).

Utilice técnicas de mantenimiento predictivo, como la instalación de sensores de temperatura y humedad para monitorear los cambios ambientales dentro de la cámara sellada.

Utilice un kit de limpieza exclusivo durante el mantenimiento, que incluya un cepillo antiestático, tela no tejida y un agente de limpieza de calidad electrónica.

La selección del lubricante debe considerar el rango de temperatura: la grasa de silicona se usa para ambientes de baja temperatura, mientras que la grasa de perfluoropoliéter se usa para ambientes de alta temperatura.

(4) Monitoreo de estado inteligente

Instale sensores de tensión de fibra óptica en conectores clave para monitorear los cambios de presión en la superficie de sellado en tiempo real. Utilice tecnología de emisión acústica para detectar fugas microscópicas, que es 100 veces más sensible que el método tradicional de burbujas. Establezca un modelo de gemelo digital para predecir la vida útil restante del sello mediante el análisis del espectro de vibraciones. Realice análisis de big data sobre datos históricos de fallas para optimizar los ciclos de mantenimiento y la gestión de repuestos. Control ambiental y gestión del almacenamiento. Almacenamiento a largo plazo. Mantenga un ambiente ideal con una humedad relativa del 40%-60% y una temperatura de 15-25°C. Utilice un gabinete de almacenamiento lleno de nitrógeno para evitar la oxidación de las piezas metálicas y almacene las piezas de goma lejos de la luz. Realice la activación eléctrica cada tres meses para evitar que se espese la película de óxido en la superficie de contacto. Establezca estrictos registros de entrada y salida para garantizar que el primero en entrar sea el primero en salir y evitar el envejecimiento del inventario.

(5) Formación del personal y gestión de la calidad.

Los operadores deben aprobar una certificación especial en tecnología de sellado y dominar las técnicas de instalación correctas. Establezca una guía de operación visual y utilice tecnología AR para ayudar en el mantenimiento de conectores complejos. Implementar un sistema de trazabilidad de la calidad, disponiendo cada conector de un archivo electrónico de hoja de vida independiente. Realice capacitación periódica en análisis de fallas para mejorar la predicción de fallas y las capacidades de respuesta a emergencias.

Mantenimiento y cuidado regulares:

| Artículos de mantenimiento | Guía de operación | Frecuencia |

| Inspección del anillo de sello | Observe si se endurece y se agrieta. Prueba de recuperación elástica mediante presión manual. | Cada 6-12 meses |

| Contacto Limpieza | Limpie con un hisopo de algodón a base de alcohol. Limpiar las capas de óxido rebeldes con pasta conductora. | Cada 3-6 meses o si se producen anomalías |

| Lubricación y Mantenimiento | Aplique grasa a base de silicona a la ranura del anillo de sellado (≤ 30 % del volumen de la ranura). | Cada año o después de 500 ciclos de conexión/conexión |

| Prueba de estanqueidad | Utilice el método de burbuja (IP67 e inferior) o un espectrómetro de masas de helio (se requiere alta precisión). | Cada año o después del mantenimiento. |

| Inspección de estructuras mecánicas | Confirme que la carcasa no tenga grietas, que las roscas no tengan hilos sueltos y que el mecanismo de bloqueo esté funcionando correctamente. | Cada 6 meses |

Estrategia de advertencia y reemplazo de fallas:

| Síntomas | Posibles causas | Soluciones |

| Mayor resistencia al enchufar y desenchufar | Sello seco o contaminado | Limpie y lubrique o reemplace el sello |

| Mal contacto/fluctuación de señal | Oxidación de contacto o falla del sello | Limpiar los contactos y comprobar la estanqueidad. |

| Fuga de líquido/fuga de aire de la carcasa | Sello deteriorado o dañado | Reemplace el sello o el conector completo |

4. Fallas comunes y soluciones para conectores sellados

Los conectores sellados se utilizan ampliamente en aplicaciones industriales, automotrices, aeroespaciales y de equipos médicos. Su función principal es garantizar conexiones eléctricas estables y al mismo tiempo proteger contra la intrusión ambiental (como agua, polvo y productos químicos). Sin embargo, en el uso real, los conectores sellados aún pueden experimentar diversas fallas debido al diseño, los materiales, la instalación o factores ambientales, lo que afecta el funcionamiento adecuado del equipo. Comprender las fallas comunes de los conectores sellados y sus soluciones, junto con las recomendaciones de mantenimiento preventivo, puede ayudar a los usuarios a mejorar la confiabilidad y la vida útil de los conectores.

Una de las fallas más comunes de los conectores sellados es la falla del sello, lo que provoca fugas de líquido o gas. La falla del sello generalmente es causada por envejecimiento, deformación o daño al anillo de sello, como endurecimiento, agrietamiento o deformación permanente del material de caucho después de un uso prolongado. La instalación inadecuada también es una de las principales causas, como una alineación inadecuada del sello y una compresión excesiva o insuficiente, que pueden comprometer el sello. La corrosión en la carcasa del conector o el desgaste de la rosca también pueden comprometer el sello, especialmente en ambientes húmedos, con niebla salina o químicamente corrosivos. Las fluctuaciones extremas de temperatura y presión también pueden hacer que el material del sello se expanda o contraiga, reduciendo el rendimiento del sellado. Las soluciones a este problema incluyen la selección de materiales de sellado de alto rendimiento (como fluoroelastómero, caucho de silicona y otros materiales resistentes a altas temperaturas y productos químicos), seguir estrictamente las especificaciones de instalación (como usar una llave dinamométrica para garantizar una compresión uniforme) y optimizar el diseño de la estructura de sellado (como usar anillos de sellado dobles o combinar compuestos de encapsulado para una mayor protección). Para entornos corrosivos, se deben preferir materiales de carcasa resistentes a la corrosión, como acero inoxidable y aleaciones niqueladas.

El mal contacto eléctrico es otra falla común, que se manifiesta como una interrupción total o inestable de la transmisión de la señal. El rendimiento eléctrico de los conectores sellados puede verse degradado por la entrada de agua o contaminantes (como niebla salina, aceite y polvo) en la interfaz de sellado, especialmente en entornos exteriores o industriales. La oxidación o el desgaste del revestimiento de clavijas y enchufes también pueden aumentar la resistencia de contacto, lo que provoca atenuación de la señal o generación de calor. Además, la vibración mecánica puede hacer que los terminales se aflojen, agravando aún más los problemas de contacto. Para solucionar este problema, seleccione conectores con grados de protección IP67/IP68 para garantizar que su rendimiento de sellado cumpla con los requisitos del entorno operativo. El baño de oro o plata puede mejorar significativamente la resistencia a la corrosión y la conductividad en el diseño de terminales. Para entornos de alta vibración, los conectores deben estar equipados con mecanismos de bloqueo confiables, como bloqueos de rosca, bloqueos a presión o dispositivos de bloqueo secundarios, para evitar que los terminales se aflojen.

Los daños mecánicos también pueden afectar la confiabilidad de los conectores sellados. Los impactos externos o una manipulación inadecuada pueden provocar grietas en la carcasa del conector, especialmente en las carcasas de plástico. El acoplamiento y desacoplamiento frecuentes pueden acelerar el desgaste de los sellos, reduciendo el rendimiento del sellado. Los conectores roscados sellados pueden sufrir desgarros, agarrotamiento o corrosión, especialmente en ambientes corrosivos o con mucha humedad. Las soluciones a los problemas mecánicos incluyen la selección de materiales de alta resistencia (como carcasas metálicas o plásticos de ingeniería reforzados), limitar los ciclos de acoplamiento y desacoplamiento (o utilizar materiales de sellado más resistentes al desgaste, como el poliuretano) y aplicar agentes antiagarrotamiento (como grasa de disulfuro de molibdeno) a las roscas para reducir la fricción y la corrosión.

La mala adaptabilidad a la temperatura es otro desafío para los conectores sellados. En ambientes de alta temperatura, los materiales de sellado pueden ablandarse y perder su elasticidad; en ambientes de baja temperatura, pueden volverse quebradizos y provocar fallas en el sello. Además, las diferencias en los coeficientes de expansión térmica entre diferentes materiales pueden inducir tensiones internas en el conector, lo que podría provocar grietas o deformaciones con el tiempo. Para mejorar la adaptabilidad a la temperatura, elija materiales de sellado con un amplio rango de temperatura, como el caucho de silicona (resistente a temperaturas que oscilan entre -60 °C y 200 °C). En términos de diseño estructural, se pueden tener en cuenta la expansión térmica o se pueden utilizar estructuras de sellado flexibles (como fuelles) para absorber la tensión térmica.

La interferencia electromagnética (EMI) es particularmente prominente en señales de alta velocidad o dispositivos altamente sensibles. El rendimiento del blindaje de los conectores sellados puede verse reducido por un diseño de sellado inadecuado, como una mala conexión a tierra de la carcasa metálica o capas de blindaje discontinuas. Para abordar la EMI, se pueden usar anillos de sellado conductores (como caucho recubierto de metal) o se pueden integrar capas de blindaje dentro del conector para garantizar la compatibilidad electromagnética en toda la ruta de transmisión. Además, la carcasa del conector debe proporcionar un contacto de baja impedancia de 360° para optimizar la eficacia del blindaje.

La instalación y el mantenimiento inadecuados también contribuyen de manera importante a las fallas de los conectores sellados. Durante la instalación, los anillos de sellado sin lubricar, instalados al revés o excesivamente torcidos pueden comprometer el rendimiento del sellado. El uso de agentes de limpieza incompatibles (como ácidos fuertes, bases o disolventes orgánicos) durante el mantenimiento puede corroer el material de sellado. Para evitar estos problemas, los operadores deben recibir capacitación profesional y utilizar lubricantes especializados (como grasa de silicona) para reducir la fricción y el desgaste. Al limpiar los conectores, utilice disolventes neutros (como alcohol isopropílico) y evite el lavado a alta presión.

El mantenimiento preventivo es crucial para extender la vida útil de los conectores sellados. Las inspecciones periódicas son una medida eficaz, como el uso de pruebas de estanqueidad (como el método de caída de presión) para verificar el rendimiento del sellado o medir la resistencia de los contactos para evaluar el estado de la conexión eléctrica. En ambientes con mucha humedad o niebla salina, se pueden agregar características de drenaje o recubrimientos anticorrosión. Para aplicaciones con vibraciones frecuentes, se deben preferir estructuras de bloqueo resistentes a las vibraciones y se debe inspeccionar periódicamente el apriete del conector. La gestión de repuestos también es crucial. Se deben almacenar piezas consumibles (como sellos y mecanismos de bloqueo) y las piezas de repuesto deben estar fabricadas con materiales consistentes con el diseño original para evitar problemas de compatibilidad causados por la mezcla de diferentes lotes.

Las fallas de los conectores sellados a menudo son causadas por fallas en el sello, contacto eléctrico deficiente, daños mecánicos, mala adaptabilidad a la temperatura, interferencias electromagnéticas o instalación y mantenimiento inadecuados. Mediante una selección razonable, un diseño optimizado, una instalación estandarizada y un mantenimiento regular, la tasa de fallas se puede reducir significativamente, asegurando el funcionamiento estable a largo plazo del conector en entornos especiales.

Tabla de fallas comunes de conectores sellados:

| Tipo de falla | Posible causa | Impacto | Solución |

| Fallo del sello | Envejecimiento, deformación o daño del anillo de sellado; Instalación incorrecta; Incompatibilidad material con los medios | Intrusión de líquido/gas, lo que resulta en cortocircuitos, corrosión o degradación del rendimiento. | Reemplace el anillo de sello; Instalar correctamente; Seleccione materiales compatibles; Inspeccione periódicamente el sello. |

| mal contacto | Oxidación de contactos; Desgaste de pasadores/gatos; Contaminación (polvo, aceite) | Interrupción de señal, aumento de resistencia, inestabilidad del dispositivo. | Contactos limpios; Aplicar revestimiento antioxidante; Reemplace las piezas desgastadas; Mantener un ambiente limpio |

| Corrosión | Exposición a la humedad, niebla salina o productos químicos; Fallo del sello | Óxido en las piezas metálicas, lo que provoca una conductividad reducida e incluso cortocircuitos. | Seleccione materiales resistentes a la corrosión (como contactos chapados en oro); Fortalecer los sellos; Utilice fundas o revestimientos protectores |

| Daño mecánico | Fuerza excesiva de inserción y extracción; Aflojamiento debido a vibración/golpe; Vivienda agrietada | Rotura del conector, mal contacto o falla total | Regular la fuerza operativa; Reforzar la instalación; Utilice un diseño resistente a las vibraciones; Evite los golpes externos |

| Rendimiento de aislamiento degradado | Materiales aislantes envejecidos; humedad o contaminación; Degradación debido a altas temperaturas. | Mayor riesgo de fugas y cortocircuitos. | Reemplazar los materiales aislantes; mantener seco y limpio; Elija materiales resistentes a altas temperaturas (como silicona o teflón) |

| Temperatura excesiva | Sobrecorriente; alta temperatura ambiente; alta resistencia de contacto | Envejecimiento acelerado o incluso fusión del aislamiento. | Optimice el diseño de disipación de calor; reducir la carga actual; elija materiales de alta temperatura; monitorear la temperatura de funcionamiento |

| Desalineación de clavija/zócalo | Errores de montaje; deformación por tensión mecánica | Conexión incorrecta; presión de contacto insuficiente | Recalibrar; guías de uso; evitar deformaciones debido a fuerzas externas |

| Corrosión química | Exposición a ácidos, álcalis, disolventes, etc. | Disolución o fragilización de la carcasa o de los materiales de sellado. | Seleccione materiales resistentes a productos químicos (como fluoroelastómero); Evite el contacto con medios dañinos. |

| Interferencia electromagnética (EMI) | Daño al escudo; mala conexión a tierra | Ruido de señal o errores de transmisión. | Verifique la integridad del escudo; asegurar una buena conexión a tierra; Seleccionar conectores con protección EMI |

| Envejecimiento de materiales | Exposición prolongada a los rayos ultravioleta, el ozono o temperaturas extremas | Propiedades de sellado/aislamiento degradadas y resistencia mecánica reducida. | Reemplace regularmente; seleccionar materiales resistentes al envejecimiento (como el caucho EPDM); Evite la exposición a ambientes hostiles. |

Notas adicionales:

Mantenimiento preventivo: compruebe periódicamente los sellos, el estado de los contactos y la resistencia del aislamiento, especialmente en entornos hostiles.

Recomendaciones de selección: elija un conector con clasificación IP (como IP67/IP68 a prueba de agua), resistencia a la temperatura y resistencia a la corrosión según el escenario de aplicación.

Estándares de prueba: las pruebas de estanqueidad al aire, las pruebas de aislamiento de alto voltaje y las pruebas de vibración pueden detectar fallas potenciales con anticipación.

5.Preguntas frecuentes sobre conectores sellados (FAQ)

(1). ¿Qué es un conector sellado?

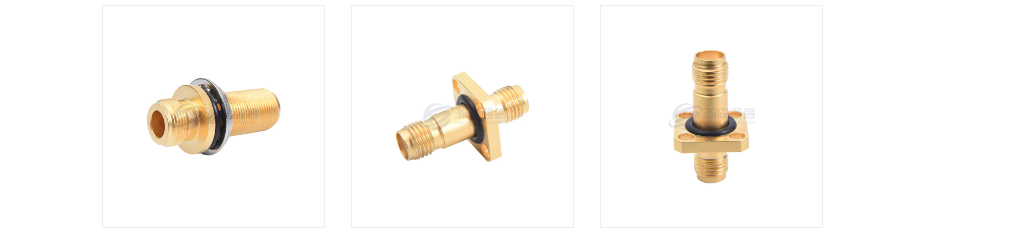

Un conector sellado es un conector eléctrico con propiedades a prueba de agua, polvo y gases, y generalmente se usa en entornos hostiles (como exteriores, automóviles, industrias, barcos, etc.). Su rendimiento de sellado generalmente se expresa en niveles IP (protección de ingreso), como IP67 (a prueba de polvo e impermeable) o IP69K (impermeable a alto voltaje y alta temperatura).

(2). ¿Cuáles son los principales escenarios de aplicación de los conectores sellados?

Industria del automóvil: compartimento del motor, electrónica del vehículo, interfaz de carga

Equipos industriales: maquinaria automatizada, sensores, armarios de control.

Electrónica exterior: iluminación LED, cámaras de vigilancia, equipos solares.

Marina/aviación: conexiones eléctricas en ambientes húmedos y con niebla salina

Equipos médicos: ocasiones que requieren protección contra la intrusión de líquidos.

(3). ¿Cómo determinar si un conector sellado ha fallado?

Inspección física: si el anillo de sellado está dañado, deformado o envejecido

Prueba eléctrica: mayor resistencia de contacto, menor resistencia de aislamiento

Anomalía funcional: señal inestable, cortocircuito del equipo o circuito abierto

Prueba ambiental: prueba de hermeticidad (como detección de presión de aire)

(4). ¿Cuáles son los materiales de los anillos de sellado para conectores sellados? ¿Cómo elegir?

Materiales comunes:

Caucho de silicona (VMQ): Resistente a altas temperaturas (-60°C ~ 200°C), apto para automóviles e industria.

Caucho fluorado (FKM): resistente al aceite y a los productos químicos, adecuado para la industria química y la construcción naval.

Caucho EPDM: resistente al ozono y al envejecimiento, apto para equipos de exterior

NBR (caucho de nitrilo): Bajo costo, adecuado para impermeabilización general contra el polvo y el agua.

Base de selección: temperatura ambiente, medio químico, requisitos de resistencia mecánica.

(5). ¿Fallará el conector sellado en un ambiente de alta temperatura?

Posiblemente, las razones incluyen:

Envejecimiento del anillo de sellado (la silicona puede soportar altas temperaturas, pero las altas temperaturas a largo plazo acelerarán el envejecimiento)

Deformación de la carcasa de plástico (seleccione materiales resistentes a altas temperaturas como PPS, PA66)

Oxidación de contactos metálicos (los contactos chapados en oro o plata son más resistentes a las altas temperaturas)

Solución: seleccione materiales resistentes a altas temperaturas (como caucho FKM, carcasa metálica) y optimice el diseño de disipación de calor.

(6). ¿Cómo instalar correctamente el conector sellado para garantizar el sellado?

Compruebe el anillo de sellado: asegúrese de que no esté dañado y esté correctamente instalado. Apriételo según las especificaciones: evite apretar demasiado (provocando deformación) o aflojar demasiado (provocando fugas). Utilice lubricantes (como grasa de silicona) para reducir la fricción y prolongar la vida útil del anillo de sellado. Evite torcer el cable para evitar daños por tensión en la estructura de sellado.

(7). ¿Los conectores sellados son resistentes a la corrosión?

Depende del material: Carcasa: acero inoxidable, plásticos de ingeniería (como PA66) resistentes a la corrosión Contactos: chapado en oro, niquelado para evitar la oxidación Sello: caucho fluorado (FKM) resistente a ácidos, álcalis y aceites Medidas anticorrosión mejoradas: seleccione IP68 o un nivel de protección superior Utilice un revestimiento anticorrosión Limpie periódicamente para evitar la niebla salina y la acumulación de productos químicos

(8). ¿Los conectores sellados son fáciles de aflojar en un ambiente vibrante?

Puede aflojarse, lo que resulta en: Contacto deficiente (señal inestable) Falla en el sello (intrusión de líquido/polvo) Diseño antivibración: use mecanismos de bloqueo (como roscas, broches) Seleccione enchufes antivibración (como diseño de pasador de resorte) Refuerce el cable para evitar la transmisión de vibraciones

(9). ¿Cómo limpiar y mantener conectores sellados?

Contactos limpios: use alcohol anhidro o limpiador electrónico

Compruebe los sellos: reemplace periódicamente los sellos envejecidos o deformados.

Evite el impacto directo con chorros de agua a alta presión (a menos que sea compatible con IP69K)

Almacenamiento: Almacenar en un ambiente seco, evitar la exposición prolongada a los rayos UV.

(10). ¿Se puede reparar el conector sellado?

Reparable: reemplace el sello, limpie los contactos y vuelva a apretar

Irreparable: carcasa agrietada, circuitos internos dañados

Recomendación: Reemplace directamente si está severamente dañado para evitar riesgos de seguridad.

6.Varios indicadores clave: le enseñan a elegir el conector sellado adecuado

En áreas como la automatización industrial, los vehículos de nueva energía y los equipos electrónicos para exteriores, la elección de conectores sellados afecta directamente la confiabilidad y la vida útil del equipo. Una elección incorrecta puede provocar fallos en la impermeabilización, interrupción de la señal e incluso riesgos para la seguridad. Ante una gran variedad de productos en el mercado, ¿cómo identificar rápidamente el conector sellado más adecuado? La clave radica en comprender cinco indicadores básicos: índice de protección, propiedades de los materiales, rendimiento eléctrico, resistencia mecánica y adaptabilidad ambiental. Elegir el conector sellado adecuado no sólo reduce los costos de mantenimiento sino que también garantiza un funcionamiento estable a largo plazo del equipo.

En primer lugar, el grado de protección es el primer criterio para los conectores sellados. IP67 representa impermeabilización temporal y a prueba de polvo, adecuada para la mayoría de los equipos de exterior; IP68 puede soportar operaciones submarinas a largo plazo y se usa comúnmente en exploración de aguas profundas o ingeniería subterránea; e IP69K puede soportar lavados con agua a alta presión y alta temperatura y es la opción preferida para equipos químicos y de procesamiento de alimentos. Si la aplicación involucra niebla salina o gases corrosivos, se debe prestar atención adicional a la resistencia química del material.

La elección del material determina directamente la vida útil del conector. Los plásticos de ingeniería (como PA66) para la carcasa ofrecen ligereza y resistencia a la corrosión, mientras que las carcasas metálicas (como el acero inoxidable) son más adecuadas para entornos de golpes y altas temperaturas. El material del anillo de sellado también es decisivo: el caucho de silicona es resistente al calor y adecuado para la electrónica del automóvil en el compartimento del motor; El caucho de fluorocarbono es resistente al aceite y a los productos químicos, lo que lo convierte en una opción ideal para equipos químicos; y el caucho EPDM, con su excelente resistencia al envejecimiento, es un estándar para la iluminación exterior.

El rendimiento eléctrico garantiza una transmisión de señal estable. La corriente y el voltaje nominales deben coincidir con los requisitos del equipo para evitar el sobrecalentamiento debido a una sobrecarga. La resistencia de contacto debe ser lo más baja posible (normalmente <10 mΩ). Especialmente para la transmisión de señales de alta frecuencia, los contactos chapados en oro o plata pueden mejorar significativamente la confiabilidad. La resistencia del aislamiento debe ser superior a 100 MΩ para evitar riesgos de fugas. Los conectores con blindaje EMI son esenciales para señales sensibles en comunicaciones dentro de vehículos o automatización industrial.

La resistencia mecánica determina la durabilidad de un conector en entornos hostiles. El número de ciclos de conexión y desconexión es un indicador clave; los conectores de calidad industrial suelen requerir más de 5000 ciclos de conexión y desconexión sin fallos. En entornos con alta vibración (como los de automoción y aviación), los diseños de bloqueo roscados son más fiables que los diseños estándar a presión. Además, se debe considerar el método de fijación del cable para evitar que las uniones de soldadura internas se rompan debido a vibraciones prolongadas.

Finalmente, la adaptabilidad ambiental es una consideración integral en la selección de productos. Los conectores de temperatura amplia (-40 °C a 125 °C) son adecuados para entornos extremadamente fríos o de alta temperatura. Los entornos exteriores con fuertes rayos UV requieren materiales resistentes a los rayos UV (como carcasas de PBT negras). En plantas químicas o zonas costeras, las carcasas de acero inoxidable resistentes a la corrosión combinadas con sellos de caucho fluorado pueden prolongar eficazmente la vida útil.

Al seleccionar un conector, se recomienda comparar estos cinco indicadores clave según el escenario de aplicación específico. Por ejemplo, los sistemas de alto voltaje en vehículos de nueva energía requieren protección IP67/IP69K, sellos de silicona, contactos chapados en oro y diseños resistentes a las vibraciones; mientras que los equipos marinos dan prioridad a las carcasas de acero inoxidable resistentes a la niebla salina y a los sellos de caucho fluorado. Consultar las hojas de datos del fabricante y las pruebas de muestras (por ejemplo, hermeticidad y ciclos de alta y baja temperatura) son pasos clave para verificar el rendimiento.

Cinco indicadores clave para seleccionar conectores sellados

(1) Nivel de protección (código IP)

Pregunta clave: ¿Tiene que ser resistente al polvo, al agua o a los productos químicos?

IP67: Inmersión breve en agua a prueba de polvo (1 metro de profundidad, 30 minutos)

IP68: Resistente al agua a largo plazo (profundidad y tiempo definidos por el fabricante)

IP69K: Lavado con agua a alta presión y alta temperatura (apto para equipos químicos y alimentarios)

Protección especial: como niebla salina (barcos), aceite (maquinaria industrial)

Recomendación de selección: El equipo exterior debe ser al menos IP67 e IP68/IP69K para entornos hostiles.

(2) Selección de materiales

1) Material de la carcasa Plásticos técnicos (PA66, PPS): ligeros, resistentes a la corrosión, adecuados para la industria general Metales (acero inoxidable, aleación de aluminio): resistentes a impactos, resistentes a altas temperaturas, adecuados para automóviles y aviación.

2) Material del anillo de sellado Caucho de silicona (VMQ): resistente a altas temperaturas (-60 °C~200 °C), adecuado para electrónica automotriz Caucho fluorado (FKM): resistente al aceite y a los productos químicos, adecuado para aplicaciones químicas y marinas Caucho EPDM: resistente al ozono, adecuado para uso en exteriores a largo plazo Recomendaciones de selección: elija silicona para entornos de alta temperatura y Caucho fluorado para ambientes químicamente corrosivos.

(3). Rendimiento eléctrico

Parámetros clave:

Corriente/voltaje nominal: evite sobrecargas y generación de calor (por ejemplo, los conectores de alto voltaje para automóviles deben admitir 12 V/24 V o más)

Resistencia de contacto: baja resistencia (<10 mΩ) para garantizar la estabilidad de la señal

Resistencia de aislamiento: >100MΩ (antifugas)

Rendimiento del blindaje: los conectores con blindaje EMI son adecuados para señales de alta frecuencia (por ejemplo, comunicaciones en vehículos)

Recomendaciones de selección: seleccione contactos chapados en oro/plata para escenarios de alta corriente, y se requiere un diseño de blindaje para una transmisión de señal de precisión.

(4). Resistencia mecánica

Indicadores clave:

Vida útil de conexión: los conectores de grado industrial generalmente requieren más de 5000 ciclos de conexión/desconexión

Resistencia a vibraciones/impactos: las aplicaciones automotrices y de aviación deben cumplir con las normas pertinentes (por ejemplo, ISO 16750)

Método de bloqueo: roscado (alta confiabilidad), a presión (instalación rápida)

Recomendaciones de selección: seleccione bloqueo roscado para entornos de vibración y seleccione modelos de alta duración para conexiones y desconexión frecuentes.

(5). Adaptabilidad ambiental

Factores ambientales a considerar:

Rango de temperatura: Grado industrial (-40 °C a 125 °C), Grado automotriz (-40 °C a 150 °C)

Resistencia química: elija caucho fluorado o plásticos especiales para el contacto con aceites, ácidos y álcalis.

Resistencia a los rayos UV: para una exposición prolongada al exterior, elija materiales resistentes a los rayos UV (como la carcasa de PBT negra).

Recomendaciones de selección: elija materiales de amplia temperatura para ambientes de temperaturas extremas y recubrimientos resistentes a la corrosión para ambientes químicos.

Solicite una llamada hoy